目光聚焦中介层(Interposer)

在近几年的科技发展中,中介层(Interposer)这一术语愈发频繁地进入公众视野。中介层主要用于承载GPU、存储等核心芯片,并实现它们之间的互联作用,其重要性原本并不突出。但如今,无论是材料公司、设备公司,还是台积电、英伟达这样的行业巨头,纷纷将注意力转向中介层技术。一方面,由Resonac(瑞萨)牵头的JOINT3联盟,联合了27家全球材料、设备和EDA领域的巨头企业,专注于面板级有机中介层的研究;另一方面,英伟达引领的SiC中介层技术潮流也促使台系厂商加大投入,力图突破功耗与散热的性能极限。这两条技术发展的脉络,共同揭示了一个不争的事实:中介层已经从默默无闻的“幕后配角”,转变为整个产业链上下游企业争夺的技术焦点。

什么是interposer?

近年来,随着科技的不断进步,摩尔定律逐渐趋缓,这意味着单颗芯片继续微缩的难度和成本正在不断攀升。面对这一挑战,半导体行业开始转向一种新的技术方向——异构集成。这种技术将逻辑芯片、存储芯片、I/O模块甚至模拟芯片组合在一起,形成一个功能强大的系统级芯片(SiP)。然而,要实现这些不同功能芯片之间的高效互连,并非易事。它们需要在一个具备超高布线密度和卓越电气性能的平台上进行协作,这正是Interposer技术的核心价值所在。

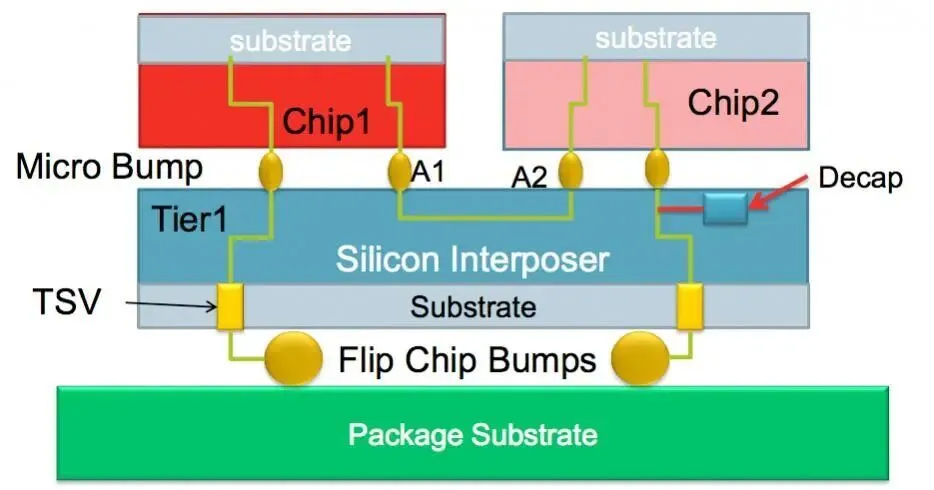

Interposer(中介层) 是一种位于芯片(逻辑/存储)与封装基板(Substrate)之间的中间层结构。在先进封装里,它扮演着至关重要的“桥梁”角色——将逻辑芯片(CPU、GPU、AI 加速器)与存储芯片(HBM)紧密相连,负责高密度互连、供电分布和信号传输。 简而言之,它就像一块“承重楼板+电路枢纽”,让多个芯片像拼积木一样被高效集成在一起,从而实现更高带宽、更低延迟和更高算力密度。

Interposer的存在,使得芯片间的通信更加快速和高效。它不仅能够提高芯片之间的数据传输速度,还可以减少信号传输过程中的损耗和干扰。这对于需要高速数据处理的应用场景,如人工智能、高性能计算和图形处理等尤为重要。Interposer的设计和制造工艺复杂,需要高度精确的微纳加工技术,以确保其能够在极端条件下稳定运行。

此外,Interposer的应用不仅提升了芯片的性能,还为芯片的设计和制造提供了更大的灵活性。通过使用Interposer,不同功能的芯片可以更容易地集成在一起,形成一个功能强大的系统级芯片(SoC)。这种模块化设计方法缩短了产品的开发周期,降低了成本,并为未来的技术升级提供了便利。

在当前的量产实践中,中介层技术主要可以分为两大类:硅中介层(Silicon Interposer,也被称为无机中介层)和有机中介层(Organic Interposer),后者通常被称为RDL(Redistribution Layer,再布线层)。

在2000年代末至2010年初这段时间,硅中介层技术开始崭露头角。台积电在这一领域走在了前列,率先提出了CoWoS(Chip-on-Wafer-on-Substrate)技术并实现了量产。该技术借助硅中介层与TSV(硅通孔),成功实现了GPU与HBM之间的高带宽互连,大大提升了数据传输效率。2012年,台积电为赛灵思(Xilinx)生产的Virtex-7 FGPA投入商用市场,成为业内首个大规模应用硅中介层的产品,进一步巩固了硅中介层在高性能计算封装领域的重要地位。

步入2010年代中期,伴随Fan-Out封装技术(如InFO、FOPLP)的迅猛发展,业界开始积极探索以有机材料构建再布线层(RDL),逐步替代传统硅材料。这一转变的背后,主要受到三大因素的驱动:其一,硅中介层的制造过程复杂且成本高昂,良率提升空间有限;其二,随着AI/HPC芯片尺寸的持续扩大,采用硅圆片进行切割时面临的损耗问题愈发严峻;其三,市场对于更为经济高效的大规模量产方案的需求日益迫切。

在此背景下,有机中介层技术逐渐走入产业视野,并展现出独特优势。相较于硅中介层,有机中介层的加工工艺更为简便,所需材料和设备成本大幅降低,从而显著减少了整体生产成本。然而,有机中介层也存在不足,即布线精细度相对不足,线宽和线距较大,难以满足极高密度互连的需求。

面对这些挑战,行业并未止步,而是继续开拓创新,积极探索其他材料的中介层解决方案,以期在性能与成本之间找到更优的平衡点,推动封装技术的持续进步。

JOINT3:

27 家巨头盯上面板级的有机中介层

2025年9月3日,瑞萨官网正式宣布,将成立一个由27名成员组成的创新联盟,名为“JOINT3”,共同致力于开发下一代半导体封装技术。这27家联盟成员几乎涵盖了半导体封装产业的整个产业链,从应用材料、Lam Research、东京电子(TEL)到新思科技(Synopsys)、佳能(Canon)、Ushio,再到3M、旭硝子(AGC)、古河电工(Furukawa Electric)等业内知名企业纷纷加入。这一强强联合标志着行业在技术创新与协作方面迈出了重要一步,旨在通过集体智慧与资源整合,推动半导体封装技术的跨越式发展。

联盟计划于2026年在日本茨城县结城市的南结城工厂设立一个“高级面板级中介层中心(APLIC)”,以此作为整个项目的重要枢纽。APLIC的主要任务是开发和研制515×510mm的面板级有机中介层技术,这预示着该中心将在未来扮演推动技术进步的关键角色。

联盟计划于2026年在日本茨城县结城市的南结城工厂设立一个“高级面板级中介层中心(APLIC)”,以此作为整个项目的重要枢纽。APLIC的主要任务是开发和研制515×510mm的面板级有机中介层技术,这预示着该中心将在未来扮演推动技术进步的关键角色。

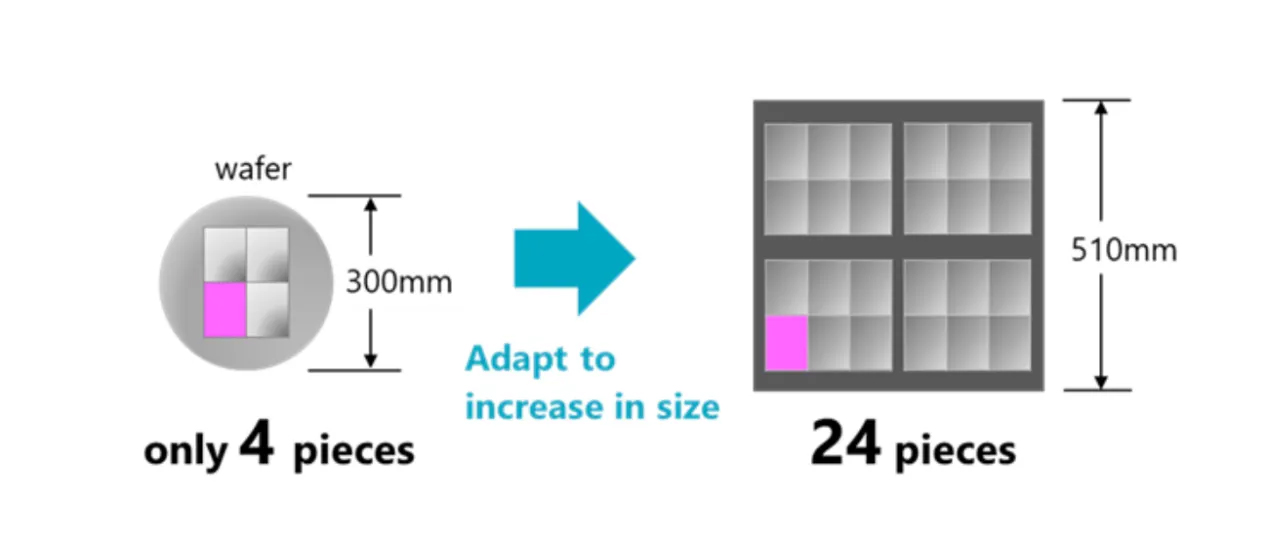

那么,为什么他们会选择有机中介层呢?这主要是因为传统硅中介层面临着瓶颈问题。传统的做法是在300mm的圆片上切割矩形的中介层。随着中介层尺寸的不断增加,这种“圆切方”的几何损耗会迅速增大,导致单位面积上可切割的数量减少。边角材料的浪费以及步进曝光次数的增加,使得单位良品的成本不断上升。而有机中介层的优势在于,采用面板级生产可以大幅提高产能利用率,同时有效降低成本。

相比之下,直径为300毫米的圆片面积约为70,685平方毫米。而JOINT3的面板级目标尺寸则是515×510毫米,约等于262,650平方毫米,其单板面积大约是300毫米圆片的3.7倍。这意味着在相同的缺陷密度前提下,面板级的“有效构图面积”显著增大,从而更适用于大型中介层。

市场需求的不断提升无疑是另一大推动因素。随着2.5D/3D封装技术的迅速发展,对AI/HPC芯片与HBM堆叠的需求日益增长,这促使中介层需要具备更大的面积和更高的互连密度,以满足技术发展的需求。

市场需求的不断提升无疑是另一大推动因素。随着2.5D/3D封装技术的迅速发展,对AI/HPC芯片与HBM堆叠的需求日益增长,这促使中介层需要具备更大的面积和更高的互连密度,以满足技术发展的需求。

作为JOINT3联盟的主要领导者,瑞萨不仅制定了研发重点,还负责管理原型生产线的运营,并积极推动整个项目的进展。此外,瑞萨还通过与各参与公司的紧密合作,共同推动优化材料的开发,以实现面板级有机中介层的性能提升。

Resonac首席执行官高桥秀人曾明确指出:“JOINT3成功汇聚了全球范围内各个领域中的顶尖企业。通过有效整合各公司的优势资源,我们得以携手迎接那些以往单凭一己之力无法企及的领域中的挑战。”这段话深刻地传达了两个关键信号:其一,产业协同效应日益凸显,在当今时代,单一企业已很难独立实现重大突破,必须借助联盟的力量来推动行业“事实标准”的制定与实施。其二,日本在战略层面上展现出强烈的意图,期望在被称为“后摩尔时代第二战场”的先进封装领域,重新夺回失去的话语权,重塑其在该领域的影响力。

从2019年的JOINT项目开始,Resonac逐步构建了一个跨国界、跨环节的先进封装“共同研发平台”。这一平台的发展历程如下:

·JOINT初代项目(2019年)主要聚焦在封装材料领域,邀请了日本的企业设备商和材料供应商共同参与,旨在验证有机载板、再布线以及树脂体系在封装领域的可行性。

·随后的JOINT2项目(2021年)进一步扩展了参与企业的范围,涵盖了更多的海外企业,并将验证的领域延伸至工艺与设计环节,以促进技术的全面进步。

·US-JOINT项目(2023年)则特别针对北美市场,强化与应用方的协同合作,包括EDA工具提供商和设计公司,以更好地满足地区市场的特定需求。

·而最新的JOINT3项目(2025年)将目标首次定位于面板级有机中介层,并专门设立了研发生产中心(APLIC)。这一中心使得联盟成员能够在统一的产线和标准下进行合作研发,通过共同试错来加速技术的创新与应用。

这让人不禁联想到台积电的CoWoS/SoIC技术,然而,两者之间存在显著的差异。台积电采取的是Foundry驱动的垂直整合模式,而JOINT3则选择以联盟为核心的水平扩展路线。这两种截然不同的发展策略,未来无疑会形成耐人寻味的对比,突显出行业创新的多样性与竞争格局的复杂性。

SiC中介层:新方向?

当日本在积极推动有机中介层技术的同时,台湾的供应链却因碳化硅中介层的兴起而备受瞩目。这一变化的背后,源于业界盛传的英伟达下一代Rubin GPU所带来的影响。

有可靠渠道消息称,为了实现效能上的进一步提升,Rubin目前正在考虑将GPU与HBM(高带宽内存)的互联基底材料从传统的硅中介层替换为SiC(碳化硅)中际层。尽管这一消息尚未得到官方的确认,但它已经引发了业内的广泛讨论和关注,成为未来技术发展的一个重要方向。那么,这一变革背后的推动因素究竟是什么呢?主要原因可以归结为以下三点:

首先,功耗问题逐渐逼近极限。未来的高性能芯片设计,其功耗可能会突破1000瓦,这是一个惊人的数字。相比之下,即便以特斯拉的快充技术为例,其电压也仅为350伏。在如此高电流的工作环境下,对于中介层的承载能力提出了前所未有的严峻挑战。

其次,散热问题日益突出。传统的硅材料在导热性能上的局限性逐渐显露,难以有效应对高电流带来的巨大热管理压力。而SiC材料的导热系数甚至超越了铜,能够在很大程度上缓解芯片在运行过程中产生的热量堆积问题。

最后,架构需求的变化也起到了推动作用。Rubin将继续依赖于NVLink技术,这就要求GPU与HBM必须实现尽可能紧密的耦合,以获得最大的带宽和最低的延迟。在这种背景下,SiC材料凭借其卓越的绝缘性和出色的散热性能,几乎成为了解决这一问题的唯一选择。

在这里,所使用的碳化硅与汽车功率器件中常见的衬底材料有所不同,它必须是一种高绝缘性的单晶碳化硅。这种特殊性也带来了全新的工艺挑战:

首先,碳化硅因其硬度接近钻石,使用传统方法进行切割时极易出现波浪纹,目前日本DISCO公司正在致力于研发专用的激光切割设备以应对这一问题。

其次,在尺寸方面,为了与现有的硅工艺相兼容,晶圆的尺寸需达到12英寸以上,然而,目前国内大多数厂商仍停留在6英寸至8英寸的生产阶段,大尺寸晶圆的量产能力尚显不足,这无疑增加了技术实现的复杂性与难度。

因此,业内普遍认为,Rubin的首代产品可能会沿用硅中介层技术,然而,最迟到后年,碳化硅中介层将跻身先进封装领域。

这一转变背后隐藏着两大关键趋势:其一,材料领域的跨界融合,碳化硅材料有望从传统的汽车功率器件应用中脱颖而出,首次进军AI/HPC芯片市场,登上技术金字塔的顶端;其二,产业格局的分化,以台积电为首的研发联盟若能率先突破大尺寸材料与工艺难题,可能会进一步拉大与大陆厂商之间的代际差距,重塑市场竞争格局。

三大中介层之争

如果将先进封装技术比作一场激动人心的接力赛,那么中介层无疑是那根关键的“交接棒”。在这一过程中,对于材料的选择至关重要,因为它决定了最终产品在性能、成本以及量产可行性之间的平衡点。

硅中介层

优点:该工艺技术成熟,路线明确,已成为台积电 CoWoS 和英特尔 EMIB 等 2.5D/3D 封装方案的主流选择。在亚 10 微米互连和多层 TSV(硅通孔)工艺方面,积累了深厚的经验。

缺点:随着 GPU + HBM 封装面积的持续增加,硅晶圆的 “几何损耗” 问题愈发严重,导致产能利用率降低,成本大幅上升。同时,硅的导热性能有限,成为高功耗 AI 芯片的瓶颈。

有机中介层

优势:采用面板级生产(PLP)方式,可以大幅提升产能利用率和单片尺寸利用率,从而显著降低生产成本。材料配方具有高度灵活性,层数和布线能够根据具体系统需求进行定制,非常适合大规模AI训练芯片和高性能计算(HPC)封装。

劣势:材料的热膨胀系数(CTE)与硅片存在差异,可能导致翘曲现象,可靠性问题仍需经过长期验证;与硅相比,其电性能也存在一定差距。

SiC中介层

优势:这种材料拥有卓越的导热性能,甚至超越了铜,能够轻松应对未来AI/HPC芯片所面临的极端电流和功耗需求,成为突破散热瓶颈的关键所在。不仅如此,它还具备出色的电绝缘性,为更加紧密的GPU+HBM集成提供了有力支持。

劣势:然而,其制造过程却充满了极高的难度——其硬度接近钻石,使得切割工艺变得异常复杂;同时,必须实现≥12寸的大尺寸晶圆才能与现有的硅工艺兼容,而目前整个产业链仍在努力攻克这一难题。产能和成本方面仍然是亟待解决的巨大挑战。

从当下的发展趋势来看,在短期之内,也就是一到两年间,硅中介层将继续成为市场的主流选择,为AI和HPC的批量生产提供支持。到了中期,也就是三到五年的时间段内,有机中介层将凭借其在成本方面的优势以及规模量产的能力,在HPC和AI训练芯片领域得到广泛的应用和落实。而从长期的角度来看,如果碳化硅中介层在五年或者更长时间后能够成功突破量产的瓶颈,它有望成为最尖端AI和HPC封装技术的标准配置。

随着摩尔定律的逐渐放缓,先进封装技术已然成为半导体行业竞争的新焦点。在这场技术竞赛中,中介层技术正不断突破封装的极限,重塑着行业的天花板。

日本的JOINT3项目象征着“合作制定标准”的发展路径,而英伟达积极推动的SiC中介层技术,则是“应用驱动新材料”策略的典范。尽管两者的发展路线各有千秋,但它们最终都指向同一个结论:中介层材料的质量将成为未来AI芯片性能提升的关键所在。

目前,这场围绕中介层材料的竞赛仍处于白热化阶段,硅、有机材料以及碳化硅各自拥有优劣,预计在未来十年内,这些材料将形成互补共存的格局,共同推动技术的进步。